En lisant l’article de Christine Knobel dans Make: 72, «Growing Leather : Use kombucha to make this versatile vegan textile in your kitchen» (https://youtu.be/Di6HBBw1Esg), il m’est venu l’idée d’essayer la recette et de me mettre — enfin, direz-vous — à la culture du kombucha.

Je méditais vaguement sur le sujet quand j’ai eu une idée folle : et si on y rajoutait de la soie d’asclépiade, juste pour voir? Pour créer un faux cuir ultra-léger avec des poils, quoi de mieux que d’essayer de mélanger kombucha et asclépiade?

L’ampoule dans ma tête s’est allumée lorsque j’ai lu que le SCOBY (la pellicule champignonesque qui se forme à la surface du kombucha lors de la fermentation) était composé à 100% de cellulose, produite par les bactéries lors d’un procédé biochimique extrêmement complexe. Sachant que la soie de l’asclépiade est composée à environ 90% de cellulose, je me suis tout de suite demandé s’il y aurait une compatibilité chimique, si la cellulose du kombucha pourrait «pousser» sur celle de l’asclépiade et ainsi créer une fusion plus parfaite que n’importe quel adhésif ne le pourrait jamais.

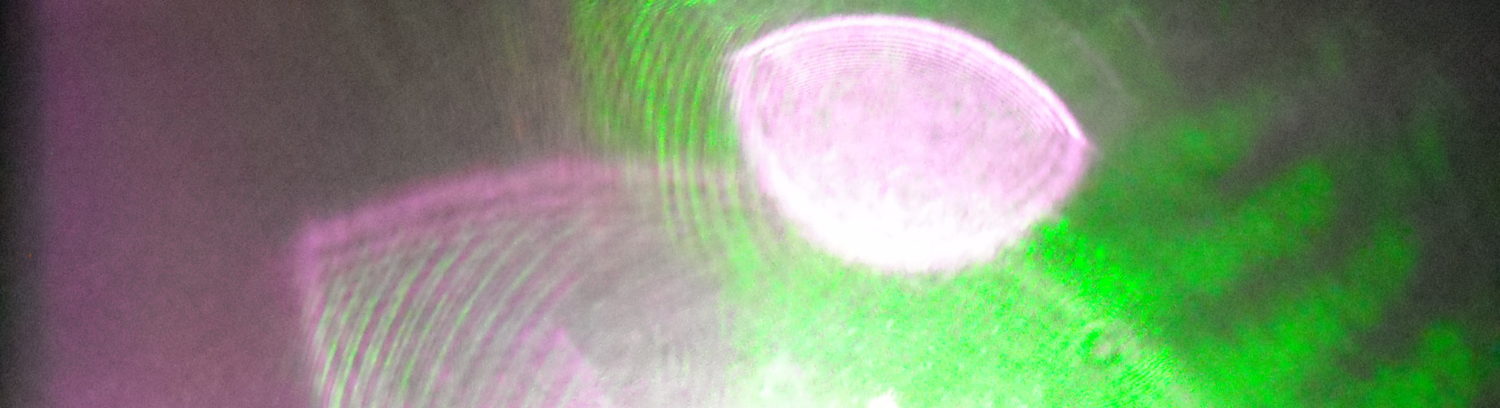

La réponse courte, après deux semaines de fermentation et deux semaines de séchage, est oui! Ça fonctionne surprenament bien. J’ai essayé de placer la soie au-dessus, en-desssous et avant que la pellicule ne se forme. La meilleure méthode est de placer la soie avant que la pellicule ne se forme. La soie est hydrofuge et flotte beaucoup, donc peu de surface est véritablement en contact avec le liquide qui génère la pellicule. En la plaçant en-dessous, le poids fait en sorte qu’elle coule un peu plus, mais cela sépare aussi la première pellicule de la deuxième, ce qui fragilise la couche. Si on veut enfermer la soie entre deux couches de cuir de kombucha, vaut mieux le faire en deux étapes : une première fois avec l’asclépiade, et une seconde fois sans, ensuite la fusion s’opérera lorsque l’on réunira les deux feuilles encore gorgées d’eau. En plaçant la soie sur la pellicule déjà créée, elle colle, mais pas au maximum : la pellicule grossit surtout à l’interface entre le solide et le liquide, mais tout de même, cela fonctionne un peu, parce que les bactéries se trouvent un peu partout et cela a pour effet de rendre la pellicule auto-réparatrice tout le temps qu’elle est «vivante», c’est-à-dire gorgée de thé sucré. Le meilleur effet a lieu lorsque la pellicule se crée entièrement autour des soies d’asclépiade en flottaison à la surface du kombucha.

La prochaine expérience sera de l’essayer sur une grande surface, comme décrit dans l’article de Christine Knobel, afin d’avoir une fourrure d’une dimension acceptable pour créer toutes sortes de vêtements. Finalement, l’alignement des soies reste un enjeu, en les laissant pêle-mêle, elles se figent dans le kombucha telles quelles, ce qui est fonctionnel (et potentiellement très chaud), mais moins esthétique que si je trouvais une façon de toutes les aligner dans le même sens. Ce sera un défi en soi — ou en soie! — puisque les fibres sont extrêmement légères, hydrofuges et cassantes, bref, les mêmes problèmes que d’habitude. Les fibres alignées, le résultat donnerait une fourrure extrêmement jolie, douce et chaude.